Recommandation sur le choix des aciers

Bien choisir son acier pour la galvanisation

Les résultats obtenus lors de la galvanisation à chaud dépendent, en partie, des aciers, notamment de leur composition chimique.

En effet, lorsqu’on immerge de l’acier dans du zinc liquide, il se produit une réaction de diffusion entre le zinc et l’acier.

La vitesse de formation et la structure du revêtement sont fonction du silicium et phosphore. Ces deux éléments, contenus dans l’acier, accélèrent la croissance des couches d’alliages zinc-fer et peuvent contrarier les résultats de la galvanisation.

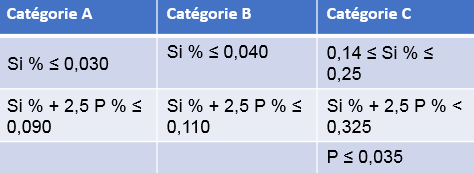

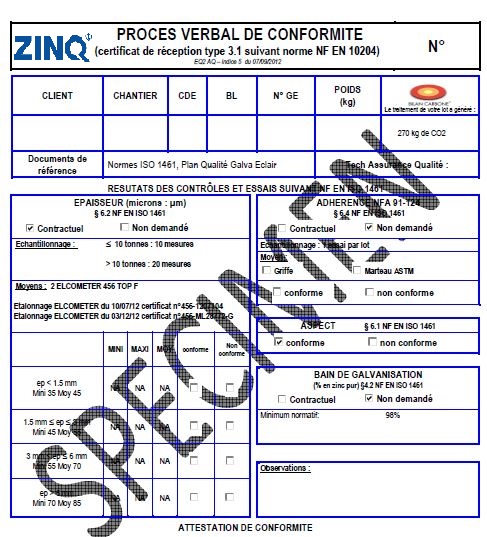

Il est nécessaire d’imposer des spécifications pour le respect de ces deux éléments. La norme NF A 35-503 « Aciers pour galvanisation par immersion à chaud » définit trois catégories d’acier en fonction de leur teneur garantie sur produit en silicium et phosphore. Vous pouvez en obtenir la garantie en demandant au fournisseur d’acier de vous produire un document de contrôle sur produit selon NF EN 10204 : certificat de réception 3.1A.

Défauts de l’acier qui ressort après galvanisation.

Des aciers trop riches en silicium , phosphore ou non conformes à la norme NF A 35-503 provoquent des réactivités fortes et absorbent trop de zinc qui engendre une mauvaise qualité esthétique et une fragilisation et écaillage du revêtement.

Norme NF A 35-503 :

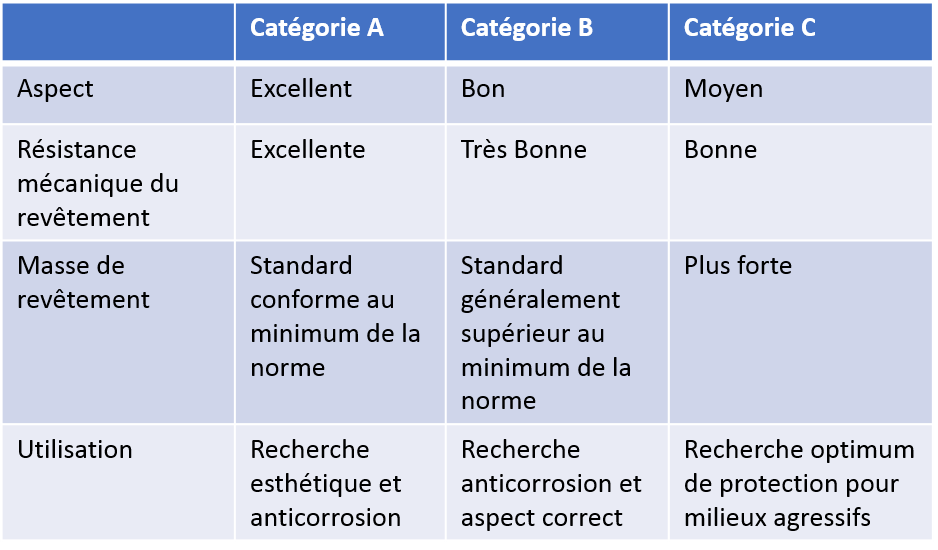

(*) Chaque catégorie d’acier (A, B ou C) a son application

Ces éléments sont purement indicatifs

Catégorie d’acier

La catégorie A et dans une moindre mesure la catégorie B assurent un revêtement d’aspect uniforme et d’épaisseur correspondant aux valeurs minimales garanties dans la norme NF EN ISO 1461.

Pour les aciers de la catégorie C, l’épaisseur de revêtement est, à conditions de galvanisation identiques, de l’ordre de 120 µm à 200 µm. Pour certains types de pièces de forme compliquée ou massives et qui nécessitent un temps d’immersion plus important, les épaisseurs peuvent dépasser 200 µm. L’aspect est en général plus mat que pour un acier de catégorie A ou B. Des zones grises, marbrées ou rugueuses n’ayant pas de conséquences sur la tenue à la corrosion peuvent apparaître.

La résistance à la corrosion de ce type de revêtement est équivalente à celle d’un revêtement d’aspect habituel et sa durée de vie est généralement supérieure, puisque celle-ci, en un lieu donné, est fonction de l’épaisseur du revêtement.

Influence de la teneur en Si sur l’épaisseur du revêtement galvanisé (valeur relative)

Reconditionnement

Cependant, il sera nécessaire de prendre davantage de précautions lors du transport ou de la mise en place pour éviter des écaillages localisés consécutifs à des chocs violents. Si tel est le cas, il est nécessaire d’effectuer un reconditionnement des zones écaillées. Ce reconditionnement se fera soit par métallisation au pistolet, soit par l’application de pastilles ou rubans adhésifs ZINQ Fix que nous vous recommandons.

Comment libeller vos documents d’achat et d’approvisionnement des aciers pour galvanisation

Exigence particulière :

Un certificat de réception 3.1A selon la norme NF EN 10204, fourni lors de la livraison, confirmera le respect de la présente exigence.

Médiathèque

CHOISIR UN SITE